3D Systems Figure 4 превръща 3D производството на пластмасови детайли в реалност - с повишена производителност, издръжливост, повторяемост и по-ниска обща цена на операциите. 3D Systems Figure 4 доставя Six Sigma производителност с повторяеми, точни пластмасови детайли с безупречно качество в разнообразна гама от материали - без нужда от формообразуващи инструменти!

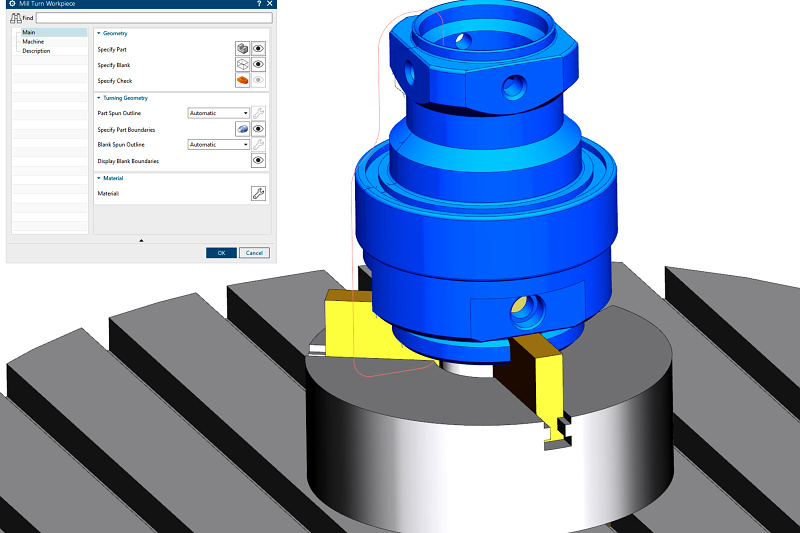

Figure 4 осигурява изключително бързо адитивни производствени технологии в отделни модули, което позволява да бъде поставен в автоматизирани линии за сглобяване и интегрирана с вторични процеси, включително на измиване, изсушаване и втвърдяване на крайната употреба детайли.

Дигиталното формоване намалява разходите за разработка, увеличава производителността чрез елиминиране на разходите и времето на скъпоструващи инструменти. Процесът на дигитално формоване на работния процес ускорява и опростява производството с автоматизация на производството на пластмасови детайли в малък и среден обем. Figure 4 предоставя повтарящи се, точни детайли в гъвкав, поточен производствен процес.

Вижте подробно на тази връзка: https://www.3dsys.space/-figure-4

• Модулната платформа расте с потребностите на производство. Налична в различен клас единици и мащабируемост по всяко време, Figure 4 позволява производственият капацитет да нараства заедно с търсенето - от самостоятелен принтер за бързо прототипиране и директно 3D производство с малък обем, до модулни системи, които нарастват с увеличаване на обема ви, до напълно автоматизиранo, напълно интегрирано фабрично решение.

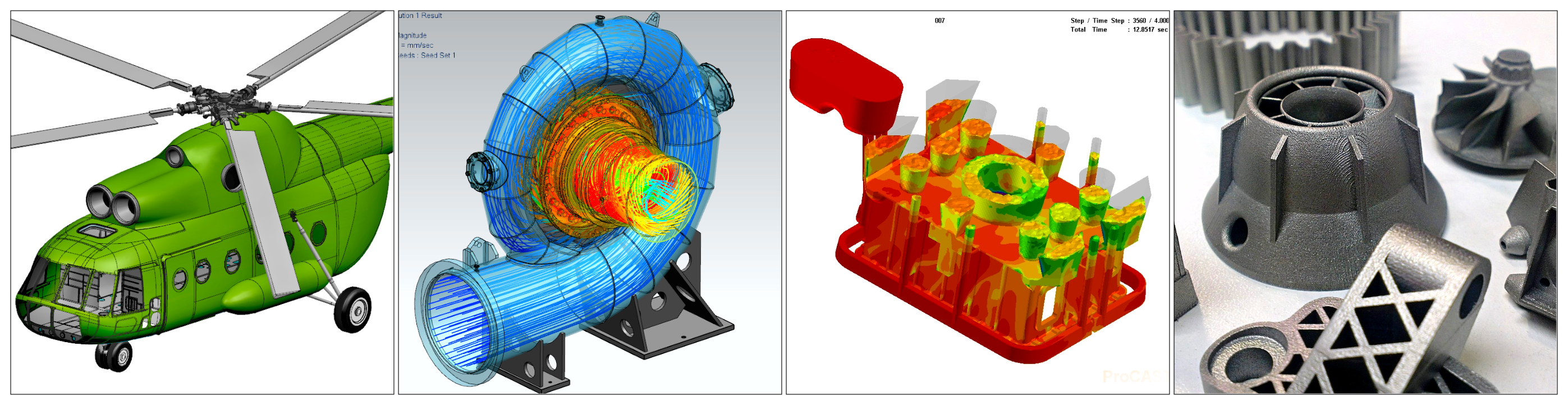

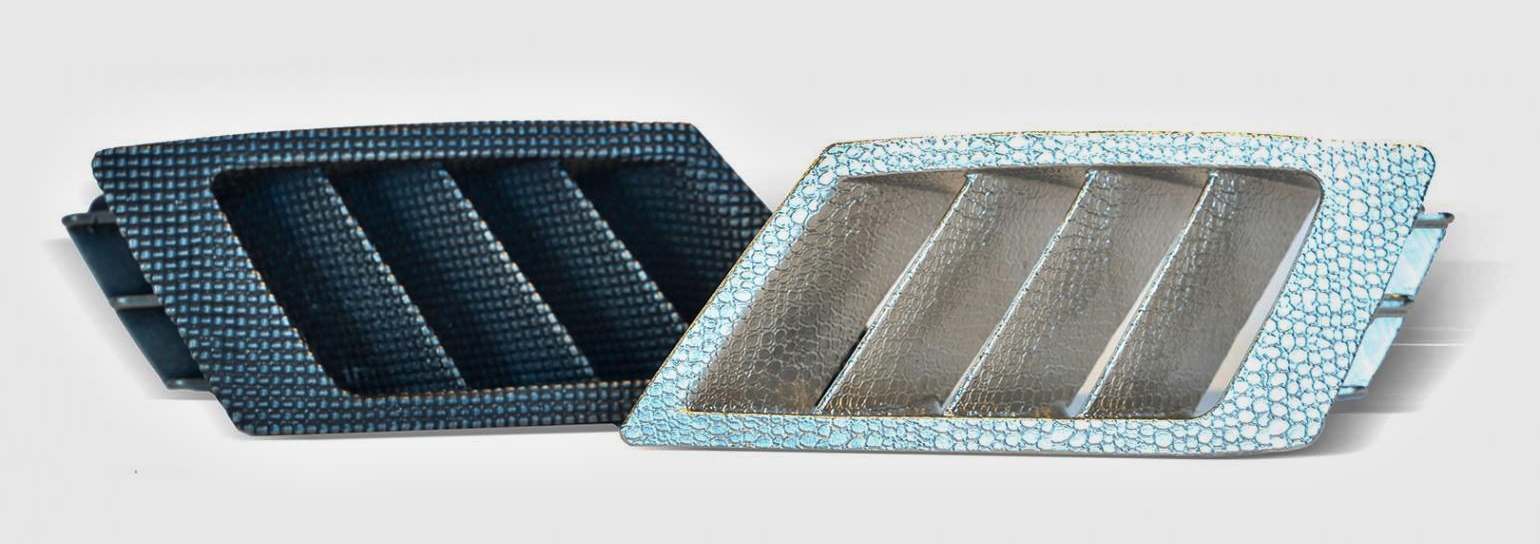

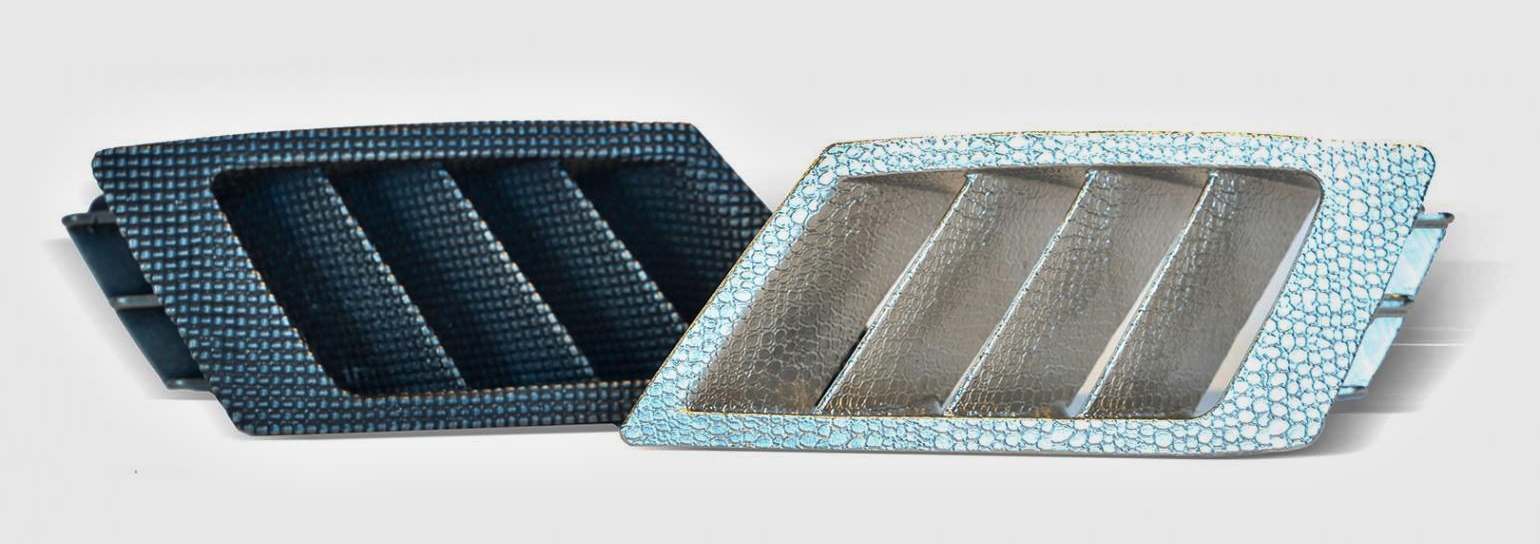

• Широка гама от материали. Широката и разширяваща се гама от материали за Figure 4 включва над 30 различни материала. Индустриалните пластмасови смоли отговарят на широк спектър от нужди за приложения, включително за функционално прототипиране, директно производство на детайли за крайно използване, формоване и леене, с ABS-подобни, поли-пропиленови, подобни на каучук, леещи се, термоустойчиви и био-съвместими материали.

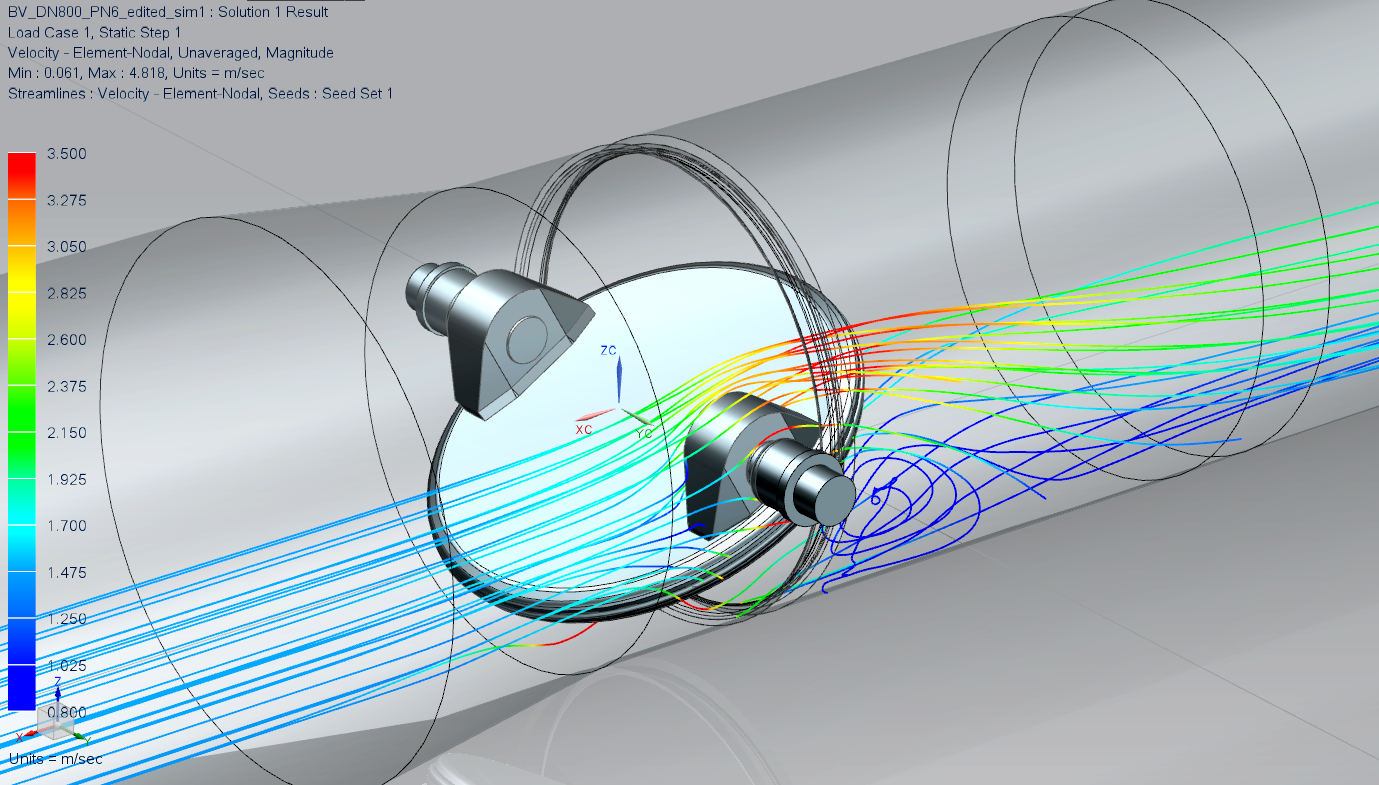

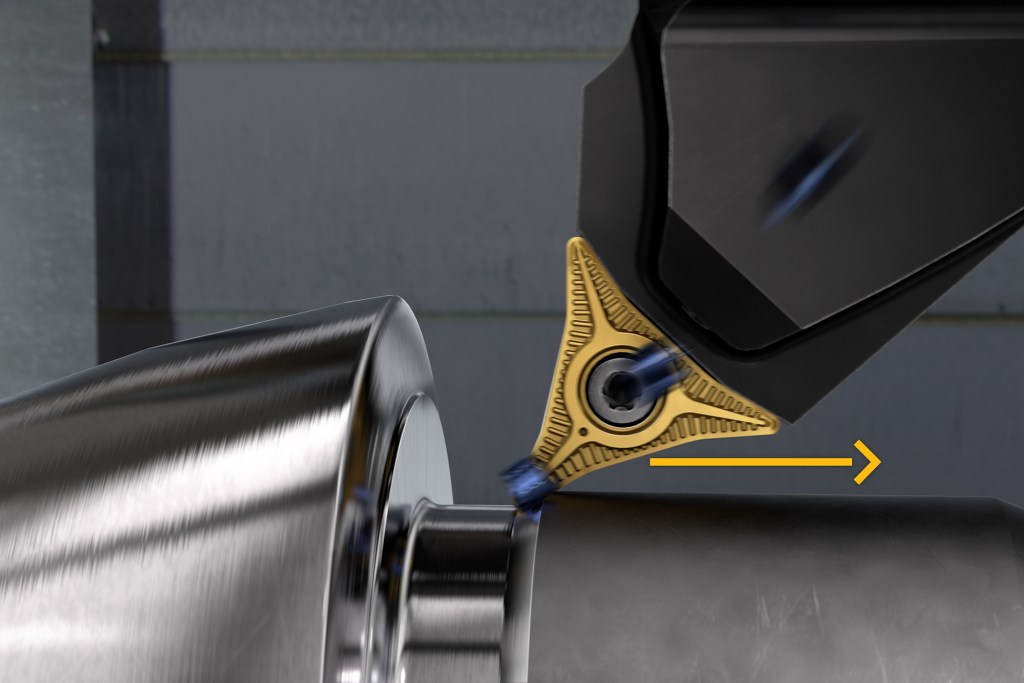

• Водеща производителност. Комбинацията от скорост и точност, допълнена от светлинен процес за UV втвърдяване, който отнема минути срещу часове с термично базирани процеси на втвърдяване, дават най-високата производителност и най-ниско време за производство при адитивните производства. Последните данни показват скорост на печат на детайли с Figure 4 до 65 мм/час, скорост на прототипиране до 100 мм/час, висока точност и повторяемост на детайлите във всички използвани материали.

Предимството на директното производство е, че не се нуждае от инструментална екипировка. Дизайнът за Figure 4 трябва да отговаря само на функционалността, а не на наклоните, подрязванията, страничните вложки и другите функции, необходими за леене под налягане. В зависимост от броя конфигурирани модули, Figure 4 позволява директен печат на пластмасови детайли в обем до 1,000,000 броя годишно.

Вижте подробно на тази връзка: https://www.3dsys.space/-figure-4