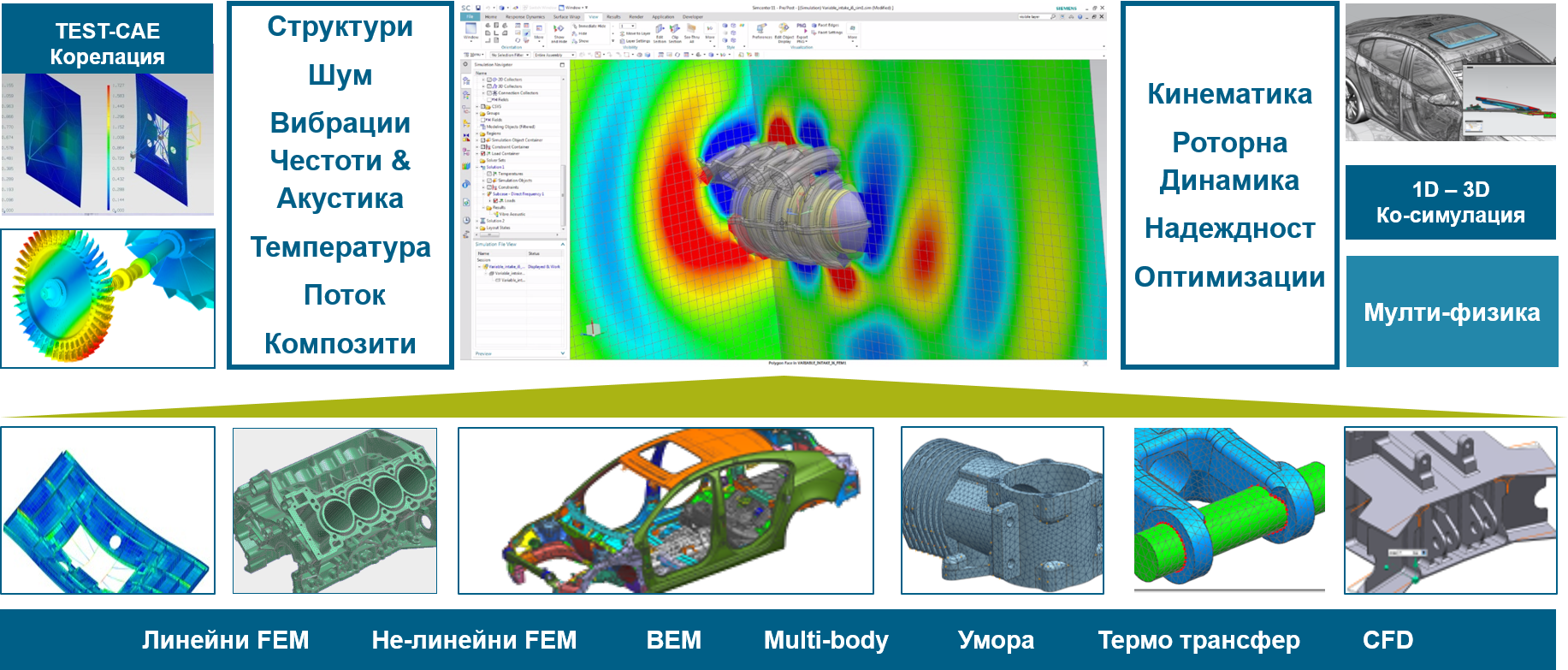

Решенията на SIEMENS за оптимизация на проектните решения, Simcenter 3D - вътре в NX, или самостоятелно, осигуряват мащабируема среда за FEM/FEA симулации и инженерни анализи в контекста на дизайна на продуктите.

Решенията на SIEMENS за оптимизация на проектните решения, Simcenter 3D - вътре в NX, или самостоятелно, осигуряват мащабируема среда за FEM/FEA симулации и инженерни анализи в контекста на дизайна на продуктите.

Заредете пълната брошура на Simcenter 3D (122 страници) от тук ...

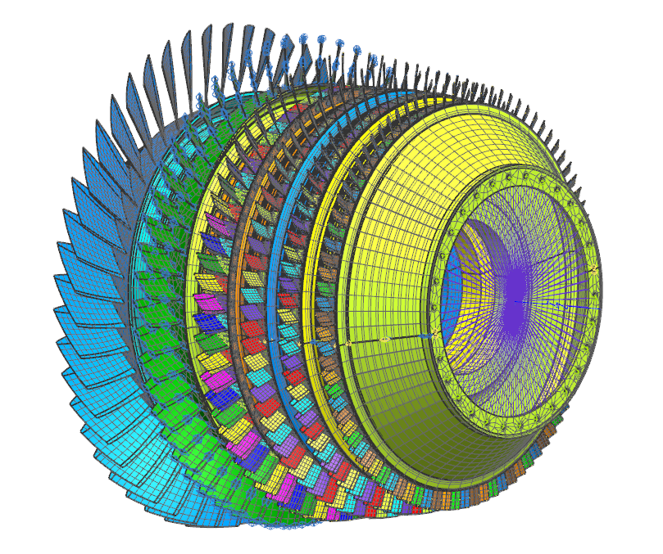

Simcenter 3D помага на инженерите да използват наличната 3D CAD геометрия в NX за бързо подготвяне на симулация и анализа. Уникалната архитектура за управление в Simcenter 3D ви позволява по-ефективно да създавате, сглобявате и управлявате големи модели, дори и с 3D детайли от множество CAD системи, вкл. CATIA, SOLIDWORKS, PRO-E/CREO, INVENTOR, STEP и IGES.

В мулти-солвърната среда на SIMCENTER NX Nastran Вие може да използвате Simcenter 3D като централен пре-и-постпроцесор за всички Ваши анализи, при използването на най-разпространените в индустрията солвъри – NX NASTRAN, ABAQUS, LS-Dyna, CCM+ и други.

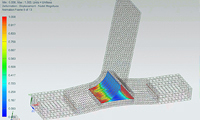

Pre / Post. Намалете времето, което прекарвате в подготовката на аналитичните модели, и прекарайте повече време в оценяването на резултатите. Бързо прехвърлете данните от мулти-CAD геометрия в пълен, готов за анализ модел за анализ, използвайки уникални инструменти за:

- Редактиране на CAE геометрия

- Генериране на мрежи за FEA анализи

- Управление на геометрия за FEA анализи в асемблирани модели

- Работа с геометрия от множество различни CAD системи

- Обработка и отчитане на резултати от симулацията

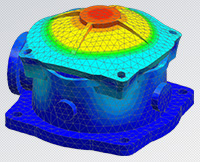

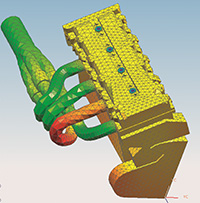

Структурни анализи. Прецизно симулират широк спектър от проблеми със структурните анализи, включително:

Структурни анализи. Прецизно симулират широк спектър от проблеми със структурните анализи, включително:

- Линейни и нелинейни, статични и динамични анализи, издържливост, шум, вибрации и грубост (NVH)

Акустика. Акустичните анализи в Simcenter ви помагат да минимизирате шума или да оптимизирате качеството на звука в проекта, като симулирате вътрешно и външно акустично излъчване. Технологиите за акустика на Simcenter 3D включват:

- Симулации наакустика с крайни и гранични елементи,

- Моделиране на акустиката

Анализ на композити. Simcenter 3D ускорява целия процес за симулиране на ламинатни композитни материали чрез безпроблемна връзка с дизайна на композитни материали, точни решения и цялостна визуализация на резултатите. Анализът на композити в Simcenter 3D включва:

- Ефективн пре/пост процесиране на композитни материали

- Най-добрите изчислителни решенията в класа на композитите

- Прогресивна симулация на нарастване на дефектите

- Симулация на производствения процес

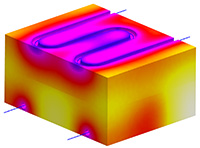

Топлинен анализ. Оценете топлинните характеристики на вашите продукти, използвайки най-добрите в своя клас възможности за термичен анализ за:

- Стандартна конвекция, свързано топлопредаване

- Радиационно термично моделиране

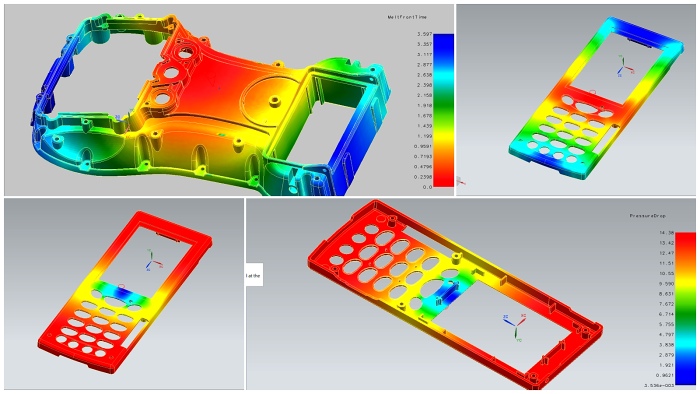

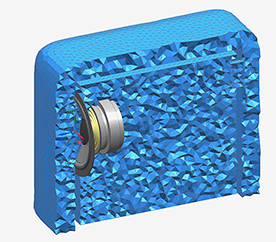

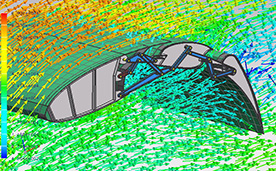

Анализ на потоци. Позволява бързо създаване на течни домейни за сложни геометрии и анализ на флуидната динамика (CFD), за да се разберат ефектите на флуидния поток, които влияят върху ефективността на вашия продукт, като например:

- Компресируеми и некомпресирани потоци

- 1D флуидни мрежи и не Нютонови потоци

- Модели за изчисителна флуидна динамика (CFD)

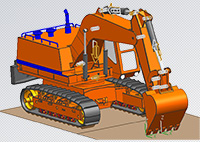

Анализ на движението. Спечелете по-точна представа за поведенеито на продукта, като използвате истинска CAD геометрия, за да извършите динамична симулация на множество характеристики на:

- Твърди и гъвкави тела

- Проверка на взаимни проникванияи въздействия

- Симулиране на взаимодействия със системи за управление

Мултифизика. Усъвършенства процеса намулти фиюични симулации чрез една интегрирана среда, която намалява грешките и увеличава производителността при:

- Взаимодействия между температура и структури

, флуидни потоци и структури, температура и флуидни потоци, структури и акустика, движение и структури.

, флуидни потоци и структури, температура и флуидни потоци, структури и акустика, движение и структури.